A través de nuestras aplicaciones integrales de automatización, mejoras la eficiencia de los procesos de producción. Identificamos las necesidades de nuestros clientes, ofrecemos soluciones que van desde la llegada de la caña hasta la salida del producto final.

Azúcar y Alcohol

Hemos realizado las siguientes aplicaciones:

Sistema de Control de Tachos Continuos

(Venezuela, 2012)

(Venezuela, 2012)

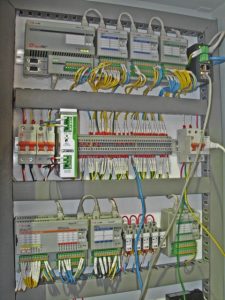

Se realizó la implementación de un Sistema de Control de Tachos Continuos, para controlar de forma automática y manual la densidad de cada cuerpo, presión del vapor de entrada, vacío y la alimentación de la semilla para esto fue utilizado un sistema de control moderno basado en dos controladores y un sistema Scada.

Ventajas obtenidas:

- Cocimiento automático

- Control del Brix de descarga

- Estabilidad en la producción, granulometría y repetibilidad de la operación

- Reducción de pérdidas

Sistema de Control de Mingler

(Venezuela, 2014)

Fue implementado un Sistema de Control de Mingler de moscabado, el cual garantiza las operaciones de control de densidad del moscabado y de temperatura del tanque de miel, de forma automática y manual adaptando un sistema de control moderno con una interfaz hombre-máquina tipo pantalla touchscreen.

Ventajas obtenidas:

- Correcta preparación del producto

- Registros históricos de operaciones

- Estabilidad operacional

- Reducción de perdidas

Automatización de Tacho de Refino

(Venezuela, 2014)

(Venezuela, 2014)

Se ejecutó la Automatización de los Tachos de Refino, en donde fue implementado un sistema de control, capaz de realizar las operaciones de alimentación de estos y su semillamiento de manera automática, optimizando así la operación a través de la disminución del tiempo de cocimiento y homogenización del tamaño de los cristales.

Ventajas obtenidas:

- Semillamiento y cocimiento automático

- Reducción del tiempo de cocimiento

- Estabilidad en la producción, granulometría y repetibilidad de la operación

- Reducción de perdidas

- Reducción de gastos en agua y vapor

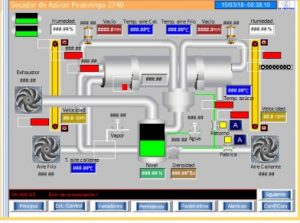

Automatizacion de Secador Piratininga

(Venezuela, 2014)

Se realizó la elaboración e implementación de un sistema de automatización para el Secador Piratininga, el cual garantiza las operaciones de control, manejo de tanques de mieles, mezclador y malaxor para el óptimo funcionamiento del área.

La arquitectura del sistema de control estuvo basada en el uso de controladores y un sistema scada. Asimismo, provee un complemento de seguridad para evitar perdida por disparo de algún movimiento.

Ventajas obtenidas:

- Control y registro histórico de las variables involucradas en el secado del azúcar

- Facilidad y robustez operacional

- Estabilidad operacional

Automatización de Secador de Azúcar

(Venezuela, 2014)

Se automatizó el secador de azúcar de corriente paralela, para este proceso se realizaron 4 lazos de control típicos, en donde nos aseguramos que la alimentación del azúcar era lo más estable y continua posible, para ello se tuvo que ejecutar el control automático de la presión interna del secador (vacío), temperatura del aire de entrada, temperatura del azúcar y además verificamos que se mantuviera en constante la alimentación de azúcar hacia el secador, logrando así realizar su operación sin intervención del operador.

Ventajas obtenidas:

- Control y registro histórico de las variables involucradas en el secado del azúcar

- Facilidad y robustez operacional

- Estabilidad operacional

Automatización de Refinería

(Venezuela, 2014)

Se realizó un sistema de control que ejecuta de forma autónoma los procesos necesarios para la refinación del azúcar, evitando cualquier error humano que conlleve a la desmejora de la calidad o un aumento de los químicos utilizados, aunado a esto se logró evitar cualquier alteración que acarree como consecuencia la disminución de la continuidad y por tanto la perdida de las características necesarias para que esta azúcar pueda competir en el mercado nacional e internacional.

Ventajas obtenidas:

- Flexibilidad operacional

- Monitoreo y control de todas las variables existentes

- Simplificación de la operación

- Reducción de perdidas

- Optimización del uso de productos químicos

- Alto nivel de supervisión con la distribución de HMI en toda la planta

Automatización de Secador de Azúcar

(Venezuela, 2015)

(Venezuela, 2015)

Fue realizada la automatización del secador de azúcar donde fueron necesarios 5 lazos de control típicos lo cuales ejecutan: el control automático de la presión interna del secador (vacío), temperatura del aire de entrada, temperatura del azúcar y además mantiene constante la alimentación de azúcar hacia el secador.

Ventajas obtenidas:

- Control y registro histórico de las variables involucradas en el secado del azúcar

- Facilidad y robustez operacional

- Estabilidad operacional

Sistema de Control para tolvas de mezcla de azúcar

(Venezuela, 2016)

(Venezuela, 2016)

Se elaboró un sistema de control para tolvas con una interfaz hombre-máquina tipo pantalla touchscreen, el cual permite controlar de forma automática la mezcla de azúcar, verificando su color y permitiendo tener las características correctas para la venta.

Ventajas obtenidas:

- El sistema es implementado en las tolvas de mezcla de azúcar 1, 2 y 3.

- El sistema permite conseguir la mezcla óptima de azúcar para cumplir las expectativas de cada cliente. Este control se realiza con el color del azúcar de cada tolva.

- El sistema permite la selección automática de las velocidades de suministro de cada tolva y de los valores de los colores establecidos por el operador.

- El sistema permite una fácil operación mediante una Touchscreen, en la cual el operador puede observar los valores de velocidad de los variadores, consumo de corriente del motor, el estado de cada tolva, registros, alarmas y ajustes, se introduce el color del azúcar de cada tolva y por último que tipo de azúcar se va a realizar y si es posible o no.

Sistema de Control para la preparación de ácido fosfórico

(Venezuela, 2016)

Para mantener un suministro continuo de ácido fosfórico a una concentración constante se efectuó la implementación los siguientes lazos de control: Control de dilución automática de ácido fosfórico, control automático de agitación, monitoreo y control de niveles en tanques de preparación. Se planteó una arquitectura basada en un controlador MICROPAC y una Pantalla Táctil para la operación.

Ventajas obtenidas:

- Desarrollo de aplicación tipo Plug and Play, escalable y adaptable.

- Protocolos de comunicación abiertos.

- Implementación de controles avanzados mediante instrumentación básica.

- Fácil programación e incorporación al resto de las etapas del proceso de refinación

- Mejora en la calidad del ácido diluido

- Disponibilidad continua de ácido diluido para la operación de la refinería

Automatización del Secador de Azúcar

(Venezuela, 2016)

(Venezuela, 2016)

Fue realizada la implementación de un sistema automático que garantiza las operaciones de los controles del secador, empleando un sistema de control moderno con una interfaz hombre-máquina tipo pantalla touchscreen para cambiar paradigmas y permitir el uso de tecnologías de última generación en controles sencillos y altamente versátiles, gracias a las numerosas herramientas que ofrecen las series de microPAC ASCON.

Ventajas obtenidas:

- El sistema implementado en el Secador de Azúcar, además arranca un tornillo sinfín alimentador de azúcar, proceso en el cual se controla la presión de vapor, mediante uno de los 5 lazos de control programados en el Controlador SigmaPac ASCON.

- Un sistema que permite controlar en forma automática y manual todos los lazos de control del secador utilizando tecnologías ASCON de las Series microPac, Can Open y Modbus

- Sistema flexible y escalable para la incorporación de nuevas variables.

- Fácil operación mediante Interfaz Gráfica.

- Mejora en la calidad de la azúcar producida.

Control de Clarificador de Jugo

Brasil/(Guadalupe – Caribe Francés), 2016

Para mantener la correcta clarificación del jugo se ejecutó la implementación de los siguientes lazos de control: Control de flujo volumétrico de floculante (empleando como referencia el flujo de jugo), control de densidad de lodos, control de nivel de tanques de jugo clarificado para bombeo. La arquitectura implementada fue la siguiente: controlador Micropac con módulos I/O remotos Modbus (para el control a distancia de los accionamientos eléctricos) y pantalla Touch Screen para la operación, la misma permite implementar las estrategias de control requeridas para el manejo de las variables del clarificador y la supervisión y control de los accionamientos eléctricos.

Ventajas obtenidas:

- Desarrollo de aplicación tipo Plug and Play, escalable y adaptable.

- Gran capacidad de computo y fácil programación de estrategias de control avanzada (curvas de dosificación)

- Fácil integración de sistemas periféricos (mando a distancia y monitoreo de accionamientos eléctricos mediante I/O remotas)

- Protocolos abiertos

- Reducción y simplificación de la instalación eléctrica, debido al uso de módulos I/O remotos

- Optimización en el uso de productos químicos (floculante)

Automatización de Centrífugas Continuas

(Venezuela, 2017)

(Venezuela, 2017)

Fue realizada la automatización del control de las centrífugas continuas, siendo un proceso que permite el encendido y manejo de las diferentes bombas, controla el nivel del tanque de mieles y del agua caliente permitiendo lograr un funcionamiento óptimo del secador (siguiente etapa del proceso). Implementado mediante un sistema de control moderno con una interfaz hombre-máquina con una pantalla touchscreen.

Ventajas obtenidas:

- El sistema implementado en las centrífugas continuas de azúcar permite el encendido de las diferentes bombas para el manejo de las centrífugas. Además se controla el nivel del tanque de mieles y el control de agua caliente.

- Su automatización hace posible la medición y control de la corriente que consumen los motores de las centrífugas con un transductor de corriente.

- Actúa sobre las válvulas y bombas con posicionadores y variadores existentes.

- Utiliza como interfaz hombre-máquina (HMI) una pantalla touchscreen.

- Se genera un considerable ahorro en conexionado eléctrico mediante el uso de módulos I/O remotos.

- Es de fácil ajuste de tiempos y parámetros de centrifugado mediante Interfaz gráfica.

- Mejora de los tiempos de centrifugado.

- Implementación de sistemas de seguridad para la operación de las centrífugas (monitoreo de consumo en motores y tanquerías auxiliares)