A través de nuestras aplicaciones integrales de automatización, mejoras la eficiencia de los procesos de producción. Identificamos las necesidades de nuestros clientes, ofrecemos soluciones que brindan un uso eficiente de los recursos de la gestión de la energía.

Energía

Hemos realizado las siguientes aplicaciones:

Automatización de Calderas

(Venezuela, 2014)

Se realizó la elaboración de un sistema de control para calderas que permite su operación en forma automática, segura y eficiente. Cabe destacar que esta automatización puede reconocer el control de variables críticas, estabilidad en la producción de vapor, funcionamiento y dar mayor eficiencia energética.

Ventajas obtenidas:

- Control de variables críticas

- Estabilidad en la producción de vapor y funcionamiento de las calderas

- Registros históricos de operaciones

- Mayor eficiencia energética

- Mayor seguridad

Sistema de Control de Agua Condensada

(Venezuela,2016)

(Venezuela,2016)

Elaboramos un sistema de control que permite identificar de forma automática que el agua utilizada es óptima para el proceso. Manejado mediante una interfaz hombre-máquina tipo pantalla touchscreen para facilitar la operación.

Ventajas obtenidas:

- El sistema permite el control simultáneo en los evaporadores 0A, 1A, 1B, 1D y Pre.

- El sistema permite el accionamiento de la válvula de agua buena mediante el ajuste de un Set Point.

- El sistema permite el accionamiento de la válvula de agua mala mediante el ajuste de un Set Point.

- Se cuenta con un porcentaje de histéresis proporcionado por el operador para que las válvulas no cambien bruscamente de estado.

- Se emplea como interfaz hombre-máquina (HMI) una pantalla touchscreen.

- La disposición modular distribuida permite un gran ahorro en conexionado de campo

- Cuenta con un Sistema SCADA, el cual es una poderosa herramienta que permite acceder a todos los valores de medición y control desde el computador

Automatización de Calderas

(Venezuela, 2016)

(Venezuela, 2016)

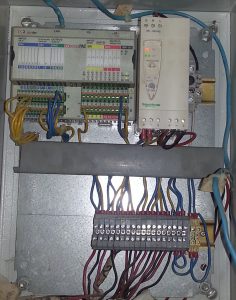

La automatización de las calderas se realiza mediante un arreglo de 2 procesadores SigmaPac: BMS y CCS. El sistema de manejo de llama y seguridad (BMS) se encarga del manejo del tren de combustible y seguridades de la caldera, lo que permite garantizar una operación segura y en cumplimiento de las normas NFPA. El monitoreo y supervisión de todas las condiciones de operación segura de la caldera se ejecuta mediante el sistema SCADA implementado en el proyecto. El sistema de continuo (CCS), se encarga de ejecutar el manejo de todos los lazos de control analógicos de la caldera: control de nivel, control de presión de vapor, control presión de hogar, control flujo de combustible, monitoreo de bajas presiones y temperaturas, ambos controles CCS y BMS son independientes, las arquitecturas de control son distribuidas, todas las señales del proceso se conectan a módulos I/O remotos ubicados en campo próximos a los instrumentos.

Ventajas obtenidas:

- Simplificación de estrategias de control mediante desarrollo de bloques de función adaptables.

- Simplificación y reducción de instalación eléctrica de campo mediante el uso de módulos I/O remotos

- Arquitectura de control abierta y expandible.

- Monitoreo de cámaras de circuito cerrado directamente en sistema SCADA

- Bases de datos abiertas para aplicaciones de terceros (sistemas administrativos y gerenciales) mediante arquitecturas cliente/servidor

- Incremento en la disponibilidad y confiabilidad de la caldera

- Operación segura de caldera

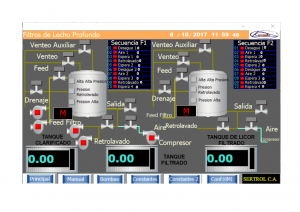

Sistema de Control para filtros de lecho profundo

(Venezuela, 2017)

Se diseñó la Automatización del Sistema de Filtrado de Lecho Profundo basándonos en los criterios y parámetros descritos en el manual de operación de los filtros y actualización de la pantalla de visualización con los niveles de los Tanques de Licor Calificado, Filtrado y Retrolavado, para esto fue implementado un sistema de control moderno con una interfaz hombre-máquina tipo pantalla touchscreen para cambiar paradigmas y permitir el uso de tecnologías de última generación en controles sencillos.

Ventajas obtenidas:

- Fácil operación y ajuste de parámetros mediante el uso de Interfaz Gráfica

- Versátil programación y mantenimiento del sistema.

- Sencilla adaptación del sistema de control a los instrumentos existentes.

- Optimización de la operación del sistema de filtrado, mayor rendimiento de los filtros.

- Fácil incorporación del proceso de filtrado aguas arriba y aguas abajo del proceso de refino.

Automatización de Quemadores Saacke

(Brasil/Panamá), 2017

(Brasil/Panamá), 2017

Se elaboró un sistema de control para las calderas que permite el encendido y operación eficiente de los quemadores marca SAACKE instalados en cada una. Fueron programadas las siguientes estrategias: presión del fuel oíl en la línea, presión de vapor para atomización en la línea, flujo de combustible y aire, encendido de quemadores, manejo de alarmas y disparo manejado mediante una pantalla HMI.

Ventajas obtenidas:

- Simplificación de estrategias de control mediante desarrollo de bloques de función adaptables

- Simplificación y reducción de instalación eléctrica de campo mediante el uso de módulos I/O remotos

- Interoperabilidad con sistemas basados en protocolos abiertos (MODBUS TCP/IP)

- Manejo local del proceso mediante Interfaz Hombre Máquina (HMI) ubicada en campo.

- Sistema de fácil y rápida operación mediante el desarrollo en HMI de pantallas interactivas e intuitivas basadas en gráficos de alta definición.

Sistema de Control de Nivel de Condensados

(Venezuela, 2017)

Fue elaborado un sistema que permite controlar en forma automática y manual el nivel de tanque sello, tanque fosfórico y tanques sello N°1 y 2 de calentadores con la finalidad de mantener el sello de agua en la descarga de los intercambiadores de calor, el mismo fue implementado mediante un software tipo SCADA en la HMI.

Ventajas obtenidas:

- Mejora en el desempeño de intercambiadores de calor mediante el control de nivel en los tanques sello, fosfórico, tanque sello N°1 y N°2 de calentadores.

- Control de nivel en tanques sello y disminución en la perdida de vapor mediante una operación completa e independiente de los operadores.

- Implementación de un software tipo SCADA en la HMI.

- Selección de set-points y cambios automáticos/manual de los Lazos de Control totalmente automáticos.